Fertigung eines Achs-Prototypen zur kinematischen Simulation der neuen Achse

12.12.2018 – Musterbau / Prototypenbau

Erfahren Sie, wie die Firma Goldhofer mit unserem belastbaren Prototyp realistische kinematische Simulation für die Entwicklung von Schwerlast-Achsen für Transportlösungen im Schwerlast- und Spezialtransport durchführen kann.

- Umsetzung: 2018

- Projektlaufzeit: 2 Kalenderwochen

- Ansprechpartner / Projektverantwortliche:

Mike Hermsdorf, Silvio Gössel

- Auftraggeber: Goldhofer AG – www.goldhofer.de

- Ansprechpartner Kundenseite: Christoph Rottach, Projektmanagement

01 – Bewertung im CAD in Abstimmung mit Kunden, Freigabeprozess

02 – CAD-Konstruktion des Dummys

03 – Planung der Fertigung

04 – Umsetzung der Fertigung

05 – Lieferung an Goldhofer

Mit der richtigen CAD-Geometrie zum funktionierenden Prototypen

Die Firma Goldhofer beauftragte uns mit der Fertigung eines Prototyps zur kinematischen Simulation einer neuen Achse für Schwerlasttransporter. Dies war der zweite Auftrag für diesen Auftraggeber, nachdem wir 2015 bereits einen Prototyp für Goldhofer gefertigt haben.

Schwerpunkt des Auftrages war die 1:1-Umsetzung der CAD-Geometrie. Dabei mussten alle relevanten Aufnahmen wie Montagepunkte für Hydraulikschläuche, Lastaufnahmen sowie die Aufnahme für die Komplettbereifung eines LKW beachtet werden. Damit die Konstruktion des Dummys die zu erwarteten Lasten aufnehmen konnte, erfolgte zu Beginn des Projektes eine intensive Beratung durch uns.

Prozesssicherheit und Kosteneinsparung

Die Firma Goldhofer hat durch die Entwicklung des Prototyps viel mehr Möglichkeiten, physische Simulationen realitätsnah abzubilden, als es bei einer computerbasierten Simulation möglich wäre. Besonders, weil damit sämtliche Freiheitsgrade von flexiblen Bauteilen nicht nur virtuell abgebildet werden. Dadurch entsteht durch den Einsatz des Dummys in der Produktentwicklung eine hohe Prozesssicherheit bei gleichzeitiger Zeit- und Kosteneinsparung.

Prototyp für Lasten mit 500 kg

Damit das Muster des Achs-Prototyps die tatsächliche Last inklusive der LKW-Bereifung mit 500 kg tragen konnte, lag die Herausforderung im richtigen Aufbau der Konstruktion. Hier kamen unsere Erfahrungen aus vorangegangen Aufträgen als auch unser konstruktives Know-how zum Tragen. Gemeinsam mit dem Kunden wurde der Detailgrad der Konstruktion abgesteckt, da der Originaldatensatz zu detailreich war. Dieses Detailgenauigkeit ist bei kinematischen Simulationen nicht immer notwendig.

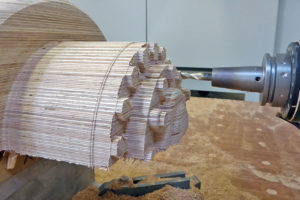

Der Dummy wurde dann aus einer Kombination aus Birkensperrholz und Buchensperrholz gefertigt, um das richtige Maß zwischen Kosten und physischen Anforderungen zu finden.

Der Grundkörper wurde aus Birkensperrholz aufgebaut, die lastaufnehmenden Teile wie Pendelachslager und Hydraulikpumpenanschluss aus Buchensperrholz. Für die belastbare Aufnahme der Räder wurden Gewindebuchsen aus Stahl gefertigt. So konnten wir mit dem richtigen Materialeinsatz nicht nur die kinetischen Kriterien erfüllen, sondern zugleich weitere Kosteneinsparungen für unseren Auftraggeber ermöglichen.

Mit Know-how und Erfahrung zum passgenauen Produkt

Auf Grund unseres Erfahrungsschatzes und des gezielten Einsatzes unserer Technik konnten wir unserem Kunden Goldhofer ein für den speziellen Anwendungsfall passendes Produkt fertigen. Und auch wenn der Moment, in dem die einzelnen Bauteile zu einem Ganzen verbunden werden und alles wie geplant passt, für uns Alltag ist, so sind wir dennoch jede Mal stolz auf das Ergebnis in HICONFORM Qualität.

„Der bisherige Kontakt mit Ihnen bzw. Ihren Mitarbeitern war sehr professional. Auch die Lieferzeit vom Dummy war sehr gut.“

Christoph Rottach, Projektmanagement Goldhofer AG

Persönliche Lieferung ist uns ein Bedürfnis

Das Endprodukt wurde durch uns zur Firma Goldhofer transportiert, da uns eine persönliche Übergabe vor Ort wichtig ist. Dem herzlichen und zufriedenen Empfang des Projektleiters Herr Rottach folgte anschießend noch die Besichtigung des Hallenneubaus.

ERFAHREN SIE MEHR ZU UNSEREN KOMPETENZEN IM BEREICH PROTOTYPENBAU

Egal ob Fahrzeugbau oder andere Branchen: wir sind für unsere Kunden ein vorausschauender und wertbringender Partner bei der Entwicklung von funktionierenden und belastbaren Prototypen. Unser Anspruch: durch unsere kompetente Begleitung von Anfang an sorgen wir für effiziente und nachhaltige Ergebnisse im Projekt.