Reverse Engineering im Gießereimodellbau

13.02.2019 – Reverse Engineering, Gießereimodellbau

Mit unserer Erfahrung im Reverse Engineering zeigen wir, wie trotz einer verschlissenen Modelleinrichtung, fehlenden Zeichnungen oder Daten ein neuer Kernkasten entstehen kann.

- Umsetzung: 2018

- Projektlaufzeit: 2 Kalenderwochen

- Ansprechpartner / Projektverantwortliche:

Mike Hermsdorf, Veit Harand

- Auftraggeber: Keßler & Co. GmbH – www.giesserei-kessler-leipzig.de

- Ansprechpartner Kundenseite: Klaus Bartsch, Vertrieb

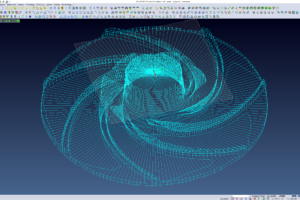

01 – Flächenrückführung mittels Scanverfahren

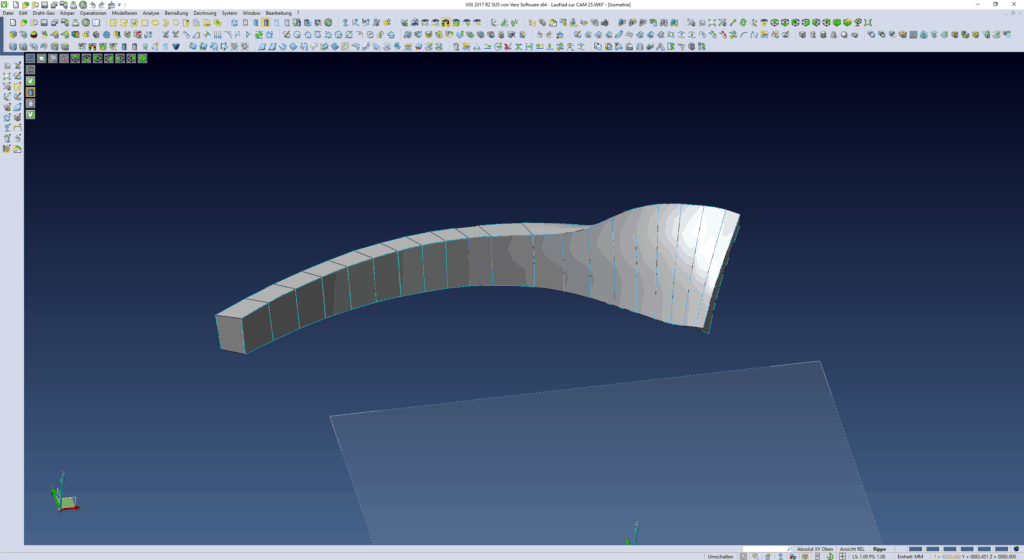

02 – Anpassung der 3D-Daten in CAD in Abstimmung mit Kunden, Freigabeprozess

03 – Planung der Fertigung

04 – Umsetzung der Fertigung

05 – Lieferung an Keßler & Co.

Auch ohne Konstruktionszeichnung zum neuen Kernkasten

Die Gießerei Keßler und Co. aus Leipzig ist seit 2015 Bestandskunde von HICONFORM und betraute uns mit der Aufgabe, aus einer verschlissenen Modelleinrichtung einen neuen Kernkasten für Laufräder anzufertigen.

Die Herausforderung bestand darin, dass keine Zeichnung und keine Daten des bestehenden Laufrades vorhanden waren. Mit unserer Flächenrückführungstechnologie, bekannt als Reverse Engineering, konnten wir dafür eine sichere und effiziente Lösung aufzeigen.

Optimale Strömungseigenschaften mittels Flächenrückführungsverfahren

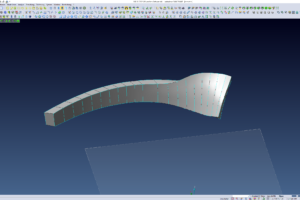

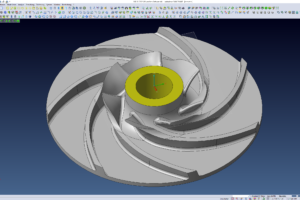

Wir haben das bestehende Original des Laufrades eingescannt und über Flächenrückführungen die Schaufelgeometrie als 3D-Modell wiederhergestellt. Auf diese Weise wurden als erstes die Schaufeln des Laufrades rekonstruiert. Im zweiten Schritt erstellten wir die komplette Konstruktion des Laufrades.

Da wir jährlich rund 30 Laufradmodelle fertigen, haben wir eine eigene zuverlässige Technologie entwickelt, mit der wir eine sehr hohe Maßhaltigkeit und Entformbarkeit der Schaufeln gewährleisten können. Mit dieser Erfahrung können wir Scandaten so nutzen, dass eine saubere 3D-Geometrie entsteht, um die Strömungseigenschaft des neuen Modells optimal zu gewährleisten.

Kostengünstige und nachhaltige Kernfertigung

Aus den uns zur Verfügung stehenden Gussteilen und der alten Modelleinrichtung haben wir die Basis zur Fertigung des neuen Kernkastens geschaffen.

Für die Kernfertigung selbst haben wir uns für ein konventionelles Verfahren entschieden, da 3D-gedruckte Kerne zu kostenintensiv gewesen wären. Hier haben wir unserem Kunden Kunststoff als Rohstoff empfohlen, da dieser aufgrund der hohen Stückzahlen der nachhaltigste Werkstoff ist.

ERFAHREN SIE MEHR ZU UNSEREN KOMPETENZEN IM BEREICH REVERSE ENGINEERING

Von unserer jahrelangen Prozesserfahrung in der Fertigung von Laufrädern profitieren nicht nur Gießereien und Pumpenbauer. Auch für Ingenieurbüros verschiedenster Branchen sind wir ein unkomplizierter Partner bei der technischen Umsetzung anspruchsvoller Projekte im Bereich Konstruktion, Prototypenbau und Reverse Engineering.